Đúc áp lực Die casting đồng hợp kim

Đúc áp lực die casting đồng hợp kim là một trong những phương pháp tạo hình sản phẩm cho năng suất cao và tối ưu thời gian thực hiện. Trong các phương pháp đúc hiện đại thì đúc áp lực (Die casting) là phương pháp tiên tiến được sử dụng rộng rãi.

Những năm gần đây, công nghệ đúc áp lực ngày càng phát triển và càng phổ biến hơn trong ngành công nghiệp cơ khí tại Việt Nam. Nhiều công ty nhận gia công đúc áp lực với hệ thống máy móc hiện đại, công nghệ đúc áp lực đảm bảo sản phẩm đạt chất lượng cao về cả thẩm mỹ lẫn độ chính xác, giá cả cạnh tranh.

I. Đặc tính của phương pháp đúc áp lực (Die casting)

Đúc áp lực (Die casting) được sử dụng trong các trường hợp sản xuất khối lượng lớn vật đúc vì ưu điểm của phương pháp này là cho năng suất cao, quy trình tinh giản nhờ cơ chế tự động hóa hoàn toàn. Vật đúc được chế tạo bằng phương pháp đúc áp lực (Die casting) có độ bóng đẹp, độ sai số nhỏ nên cho ra sản phẩm là các chi tiết chính xác, tinh xảo.

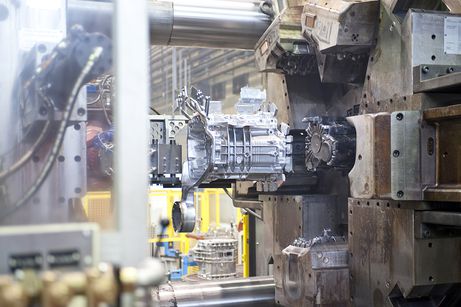

Đúc áp lực cao đòi hỏi hệ thống máy móc đạt chuẩn chất lượng

II. Quy trình công nghệ phương pháp đúc áp lực (Die casting)

Quy trình thực hiện đúc áp lực (Die casting) được vận hành dựa trên 5 bước cơ bản:

-

Đun nóng chảy kim loại thành dạng lỏng

-

Rót kim loại lỏng vào buồng ép

-

Hệ thống xilanh, piston áp lực cao đẩy kim loại lỏng vào khuôn để đúc chặt

-

Khi vật đúc đã đông đặc lại mới có thể rút phần lõi ra

-

Cuối cùng, chốt đẩy sẽ đẩy vật đúc ra ngoài.

Toàn bộ quy trình công nghệ của phương pháp đúc áp lực (Die casting) đều yêu cầu sử dụng piston áp lực lớn, ép chặt nhằm cải thiện độ bền cho vật đúc. Với quy trình tự động khép kín, chất lượng của thành phẩm sau khi đúc phụ thuộc rất nhiều vào các yếu tố như: thành phần kim loại nóng chảy, khuôn đúc, hệ thống máy móc, áp lực đúc,...

Quy trình đúc áp lực có thể tự động hóa hoàn toàn, tiết kiệm nguồn nhân lực

Do đó, việc lựa chọn những công ty sở hữu hệ thống máy móc tự động hóa chất lượng cao, nguồn nguyên liệu đảm bảo là điều vô cùng quan trọng giúp tạo ra những sản phẩm chất lượng tốt nhất với giá thành hợp lý. Nhiều công ty lớn tại TP.HCM đã sở hữu hệ thống máy móc, công nghệ đáp ứng được nhu cầu đúc áp lực cao, gia công đúc áp lực các vật liệu nhôm, inox bền vững, đảm bảo chất lượng và giá trị thẩm mỹ cho người sử dụng.

III. Ứng dụng của phương pháp đúc áp lực (Die casting)

Phương pháp đúc áp lực (Die casting) mang nhiều ưu điểm vượt trội, cho ra thành phẩm là những vật đúc có độ chính xác cao, thậm chí có thể đúc được cả những sản phẩm có độ mỏng dưới 1mm. Bề mặt vật đúc có độ bóng cao, đảm bảo tính thẩm mỹ tối ưu cho sản phẩm.

Do được đúc dưới áp lực lớn, vận tốc ép vào khuôn nhanh nên vật đúc bằng phương pháp đúc áp lực (Die casting) hầu như không có rỗ hổng, khắc phục nhược điểm của các phương pháp đúc truyền thống.

Các sản phẩm, chi tiết nhỏ đồng hợp kim gia công bằng phương pháp đúc áp lực

Đúc áp lực (Die casting) sử dụng hệ thống khuôn kim loại có thể dùng lại nhiều lần, mức cơ khí hóa gần như tự động hoàn toàn, tiết kiệm được nguồn lao động, giảm tối đa sai số trong quá trình thực hiện, cho năng suất cao, phù hợp với sản xuất hàng loạt khối lượng lớn sản phẩm.

Đúc áp lực (Die casting) được ứng dụng trong các trường hợp cần đúc các chi tiết nhỏ, cần sản xuất nhiều như: pistong, trục khuỷu, vỏ của các loại nhạc cụ cần độ bền cao chịu được sự ăn mòn, hộp số, các chi tiết dụng cụ nha khoa,... Các hợp kim dùng trong đúc áp lực cần đồng đều, độ loãng tốt khi nung nóng chảy, thành phần ổn định để không bám dính khuôn và có độ bền dẻo khi nung ở nhiệt độ cao. Bởi vậy, các loại đồng hợp kim, nhôm, inox,... thường là sự lựa chọn hàng đầu của các công ty, nhà sản xuất lớn tại TP.HCM khi đúc áp lực đặc biệt tại Kojako Việt Nam.

Khi đã lựa chọn phương pháp đúc áp lực (Die casting), doanh nghiệp cần tìm những công ty uy tín trong lĩnh vực gia công đúc áp lực trên thị trường với hệ thống máy móc công nghệ cao, đảm bảo chất lượng và giá thành hợp lý.

Mọi thông tin báo giá và đặt hàng xin liên hệ:

Công ty TNHH Kojako Việt Nam

![]() 7/4A3 Linh Đông, Khu Phố 81, Phường Hiệp Bình, TP. Hồ Chí Minh

7/4A3 Linh Đông, Khu Phố 81, Phường Hiệp Bình, TP. Hồ Chí Minh

![]() 0931 278 843 |

0931 278 843 | ![]() sales@kojako.com

sales@kojako.com

![]() 0931 278 843 |

0931 278 843 | ![]() engineering@kojako.com

engineering@kojako.com